こんにちは!

HACKistでハードウェア系の制作をすることが多い進藤です。

HACKistではこれまでに色々とハードウェア系のプロトタイプや作品を発表してきましたが、それらのプロトタイプや作品がどうやって作られているのかをあまり表に出してこなかったので、今回はハードウェアの制作環境や制作過程をご紹介したいと思います。

ハードウェアの制作環境

弊社には「ラボルーム」と呼ばれる研究開発などに使用されている部屋があるのですが、その一角にハードウェア制作のためのスペースがあります。

ここでは主に電子回路の制作や実装、簡単な外装の制作などをおこなっています。

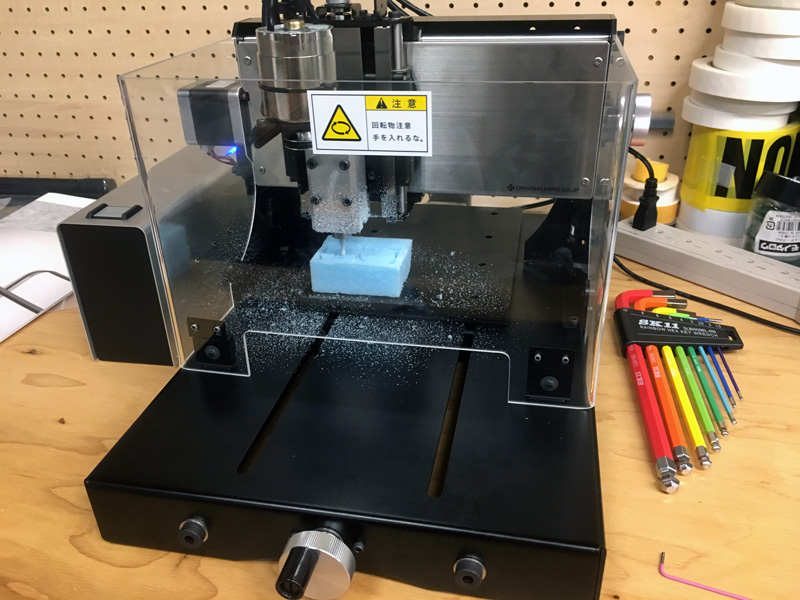

基板の制作は専門業者に発注することもありますが、最近では切削加工機を使って社内で制作することが増えてきました。

よく使う部品や材料などは社内にストックしています。

基板の制作から実装までを社内で完結できるようになっているので、短時間でのハードウェアプロトタイプの制作が可能となっています。

ハードウェアプロトタイプ制作の流れ

ひとえにハードウェアのプロトタイプ開発といっても、ハードウェア系の制作をしたことがない方にはイメージがつかないかもしれません。そこでHACKistでおこなっているハードウェア制作の流れをご紹介したいと思います。

前提として、何を作るか、どんな仕様にするかは既に決まっていることとします。

1. 基板の設計

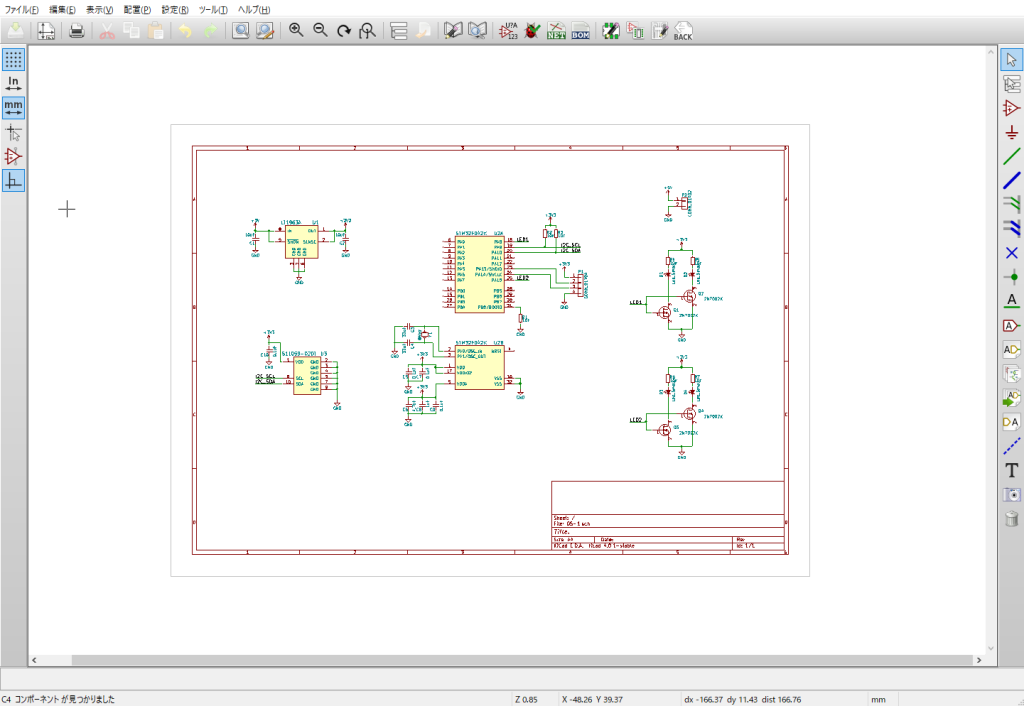

まずはじめに基板の設計をおこないます。

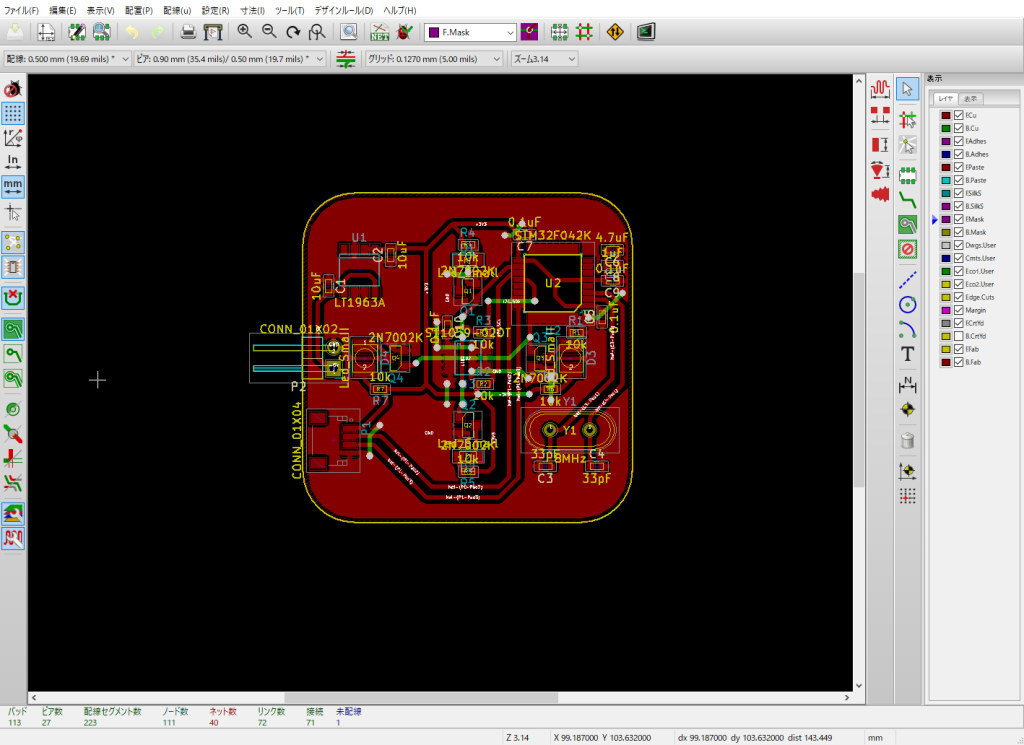

基板の設計にはメンバーによって使用するソフトウェアは違いますが、僕の場合は基板の設計にはKiCadというソフトウェアを使用します。

まずKiCad上で回路図をおこしながら全体の設計をおこないます。この時点で使用する部品も決定していきますが、初めて使用する部品がある場合には、使い方を確認するために検証基板を専用に作成することもあります。

部品の購入は秋葉原の電子部品販売店で購入することが多いですが、そこで販売されていないものは海外の電子部品通販サイトなどから購入することも多いです。

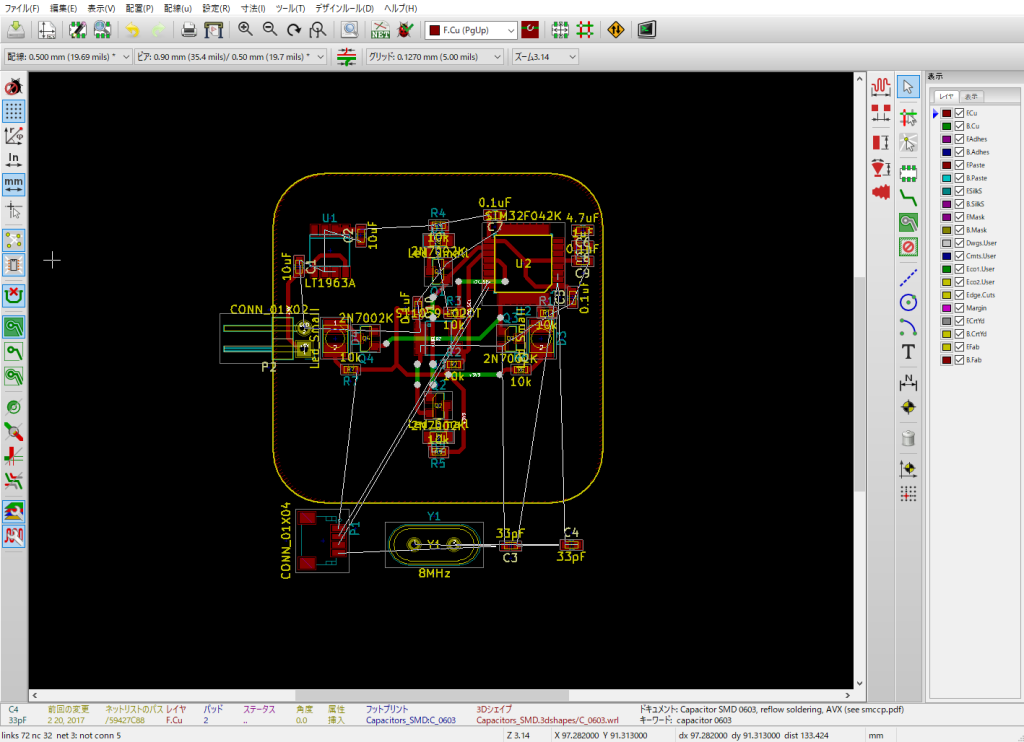

回路図決まったら、基板の設計をおこないます。CAD画面上に部品を配置して、その間を配線などでつないだりしながら基板を設計していきます。この時の配線の仕方などに結構人それぞれのこだわりなどが現れたりするのですが、基本的にはキレイな配線を目指すとミスがあった時の修正作業などもスムーズにおこないやすいです。

すべての部品を配置してすべての配線をひき終えて、配線にミスがないかよくチェックをしたら基板の設計データの完成です!

2. 基板の制作

基板の設計データが完成したら、それを実際に出力します。

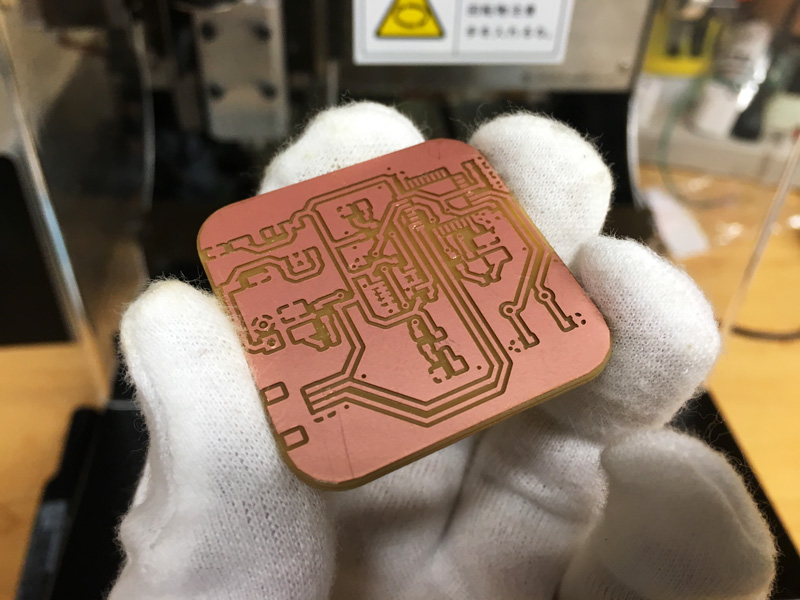

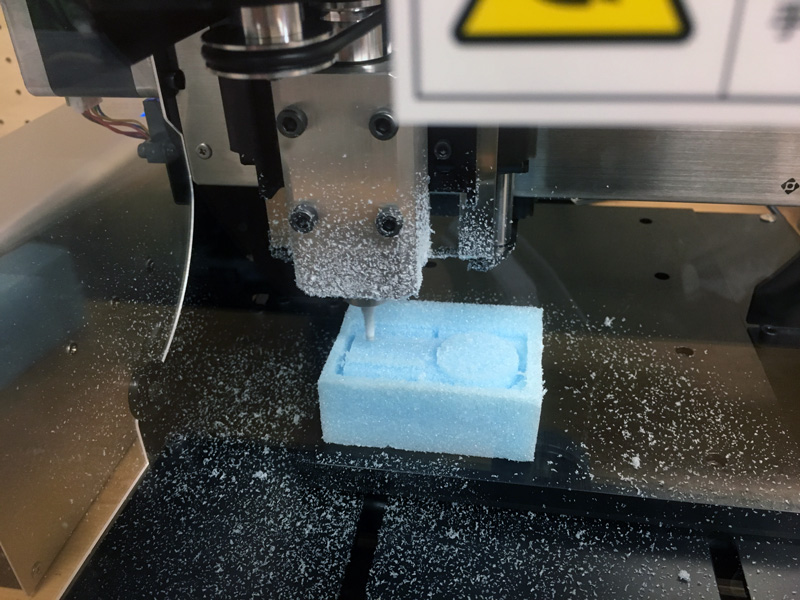

基板は切削加工機で基板用の銅箔板を削ることで制作します。

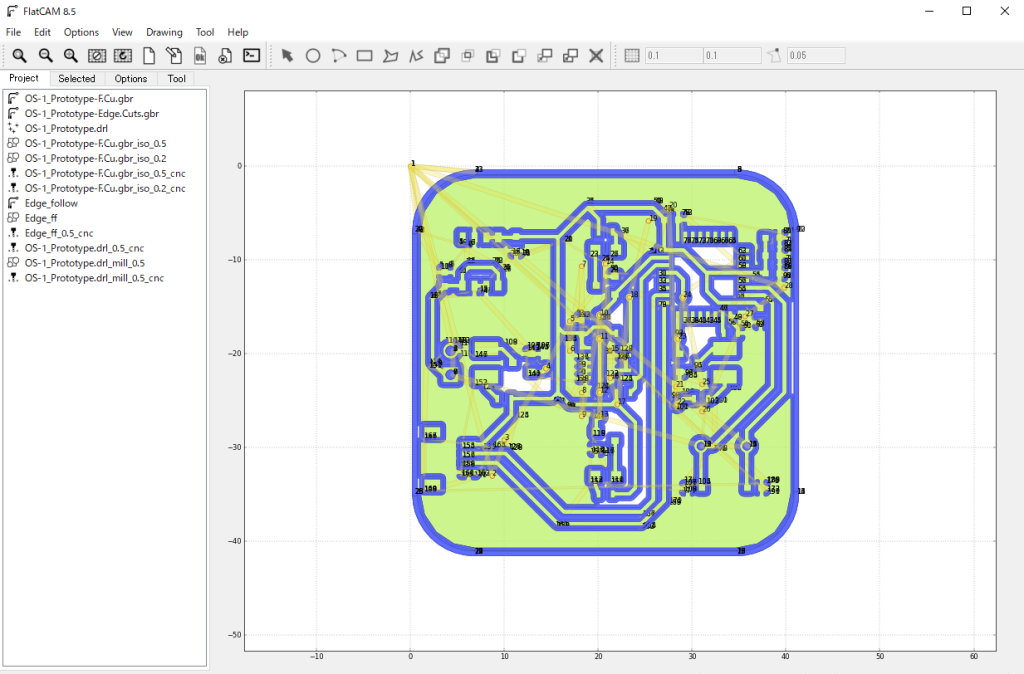

設計データを FlatCAM というソフトに読み込ませ、切削加工機を動かすための加工データを作成します。FlatCAMの使い方の詳細は割愛しますが、持っているエンドミル(切削加工で使用するドリル刃)の種類に応じてパラメータを入力し、最適な加工データを出力します。参考までに、うちでは 直径が0.5mmと0.2mmのエンドミルをよく使用していて、単純な回路は0.5mmだけ、細かくて複雑な回路だと0.5mmに0.2mmも組み合わせる場合が多いです。

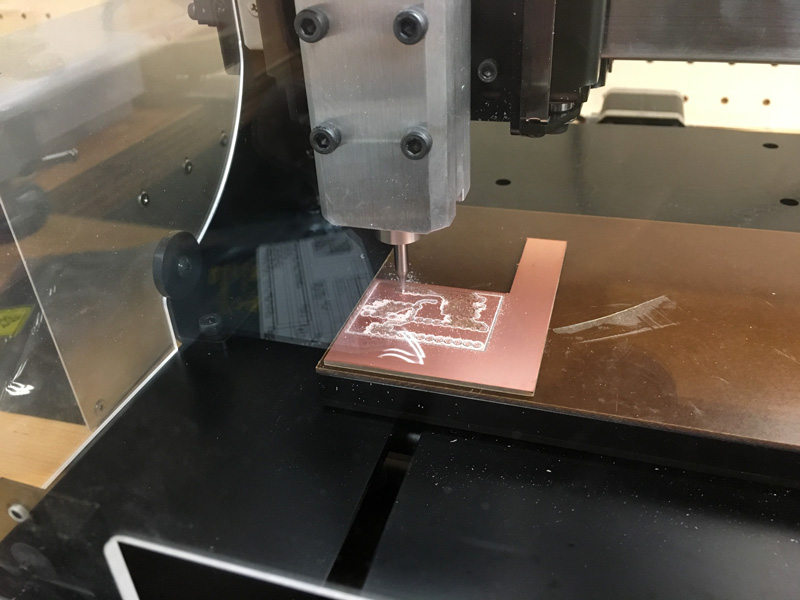

加工データができたら、実際に基板の加工です!

加工中はエンドミルの交換などの作業以外は見ているだけなので休憩タイムです。

※上の画像と動画の切削中の基板は設計データとは別のものです

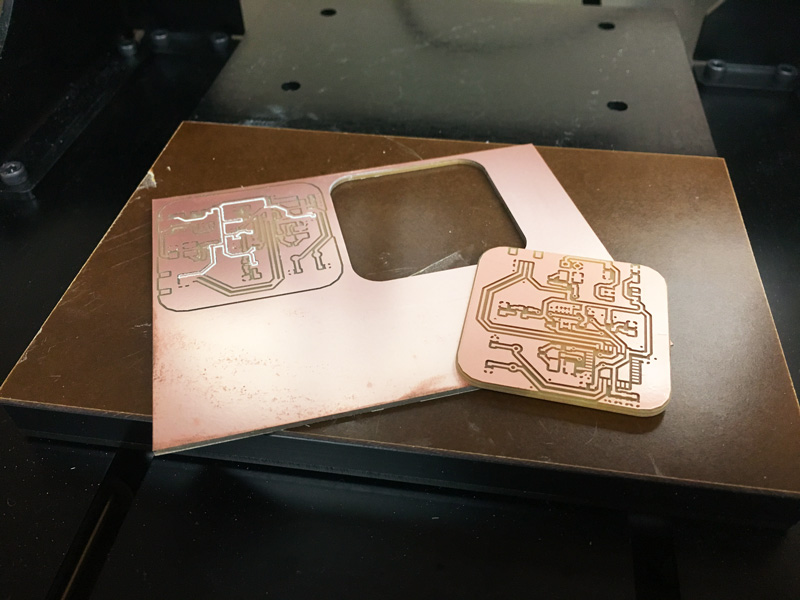

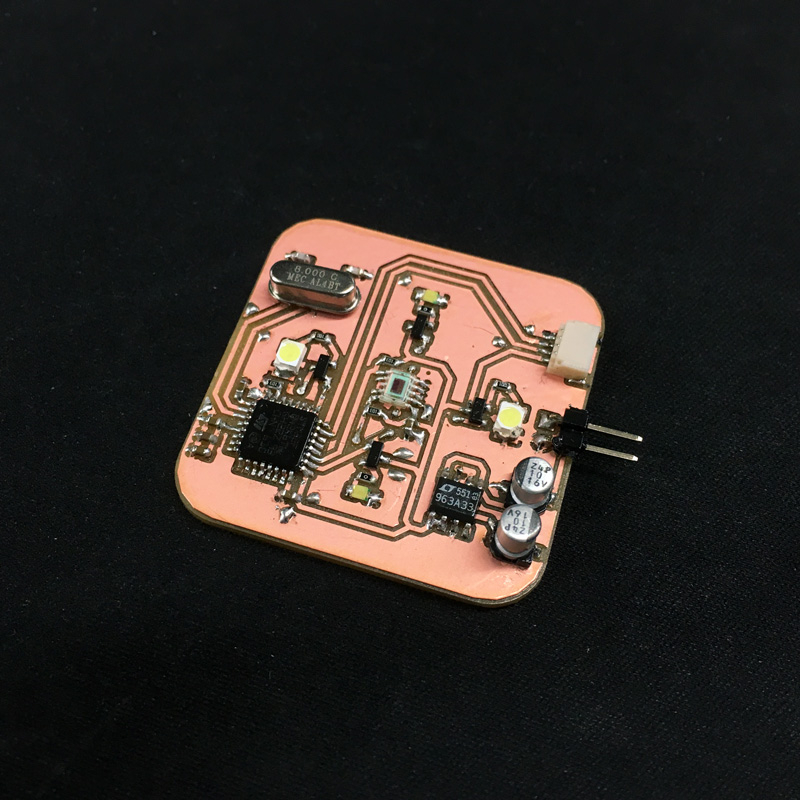

加工が終わると、写真のような基板ができあがります。

3. 部品の実装

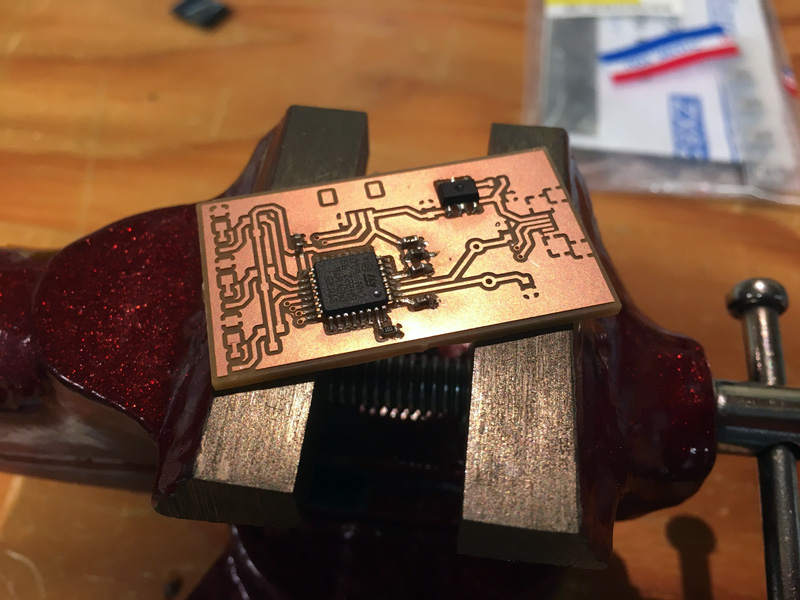

基板の加工が終わったら、基板上に部品を載せてはんだ付けしていきます。

基本的には手作業ではんだ付けをしていくのですが、使用する部品によってはそれが難しい場合もあります。

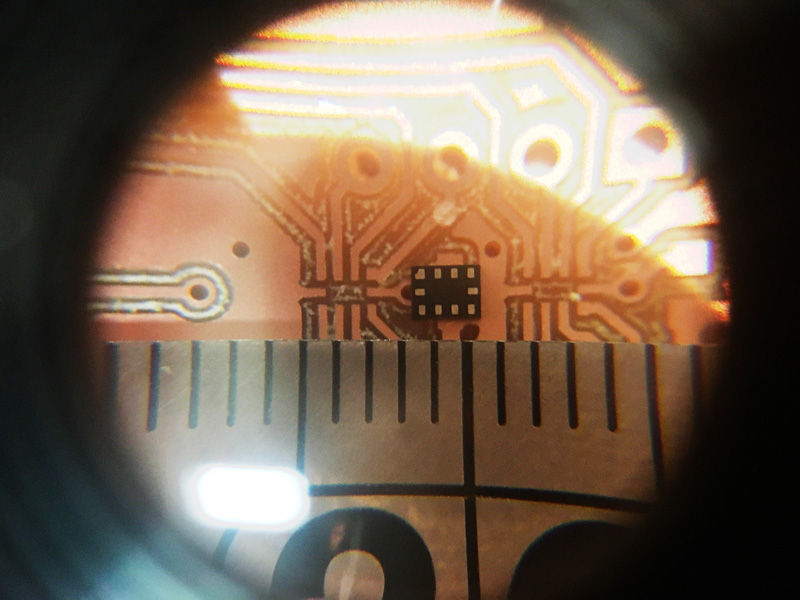

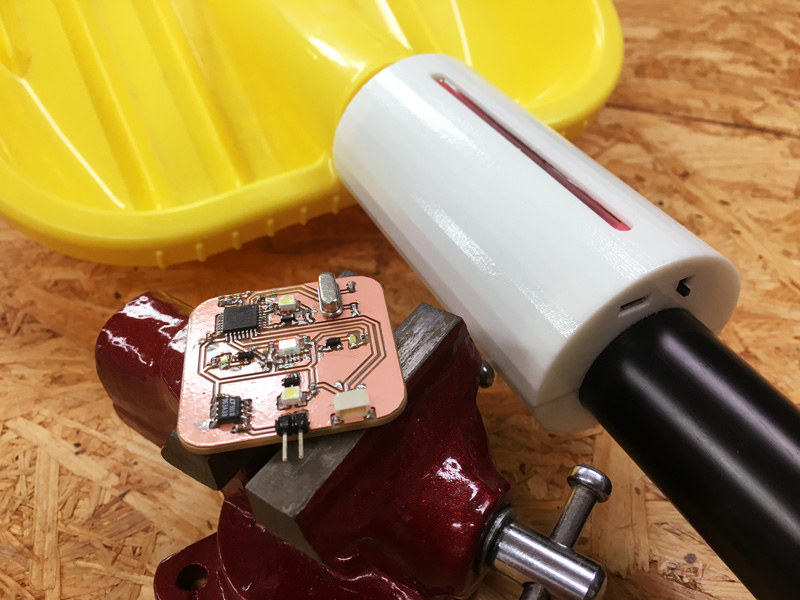

下の写真の基板は、とあるICの検証用に制作した基板ですが、そこに使用するICは大きさが2ミリ程度、電極端子は0.2ミリ程度の大きさしかありませんでした。このサイズだと手作業でのはんだ付けは難しいです。

そこで、このような時は簡易リフローという手法を使ってあらかじめ基板上にペースト状のはんだをつけて、そこにICを載せてホットプレートで基板全体を熱することではんだ付けをします。※料理風景ではありません

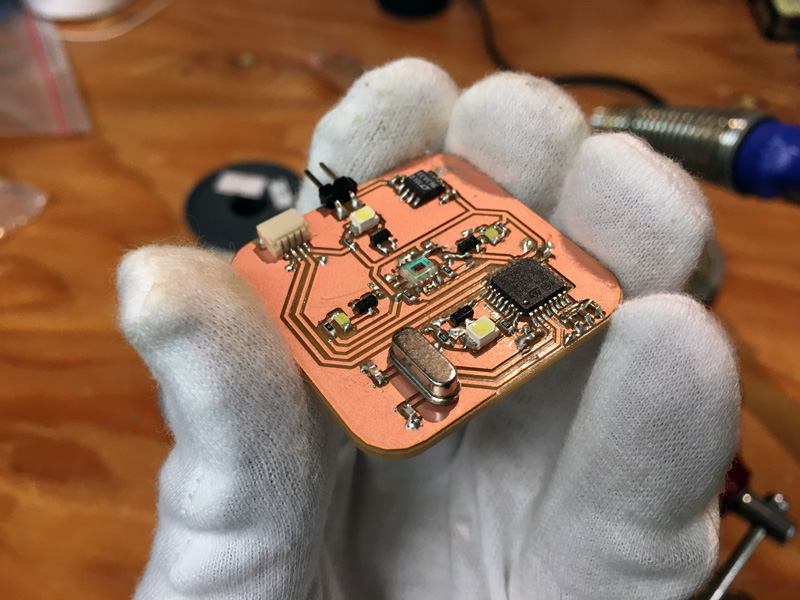

こうしてすべての部品の実装が終わったら基板の完成です。

4. ファームウェアの制作

基板が完成してもファームウェア(基板に組み込むソフトウェア)を書かないと基板は動作しません。

ハードウェア特有の制約のようなものはありますが、ファームウェアの作成手順自体は普通のプログラム作成とそう変わりません。使用するマイコンメーカーが提供する開発環境を使用して動作させたいプログラムを組んでいきます。

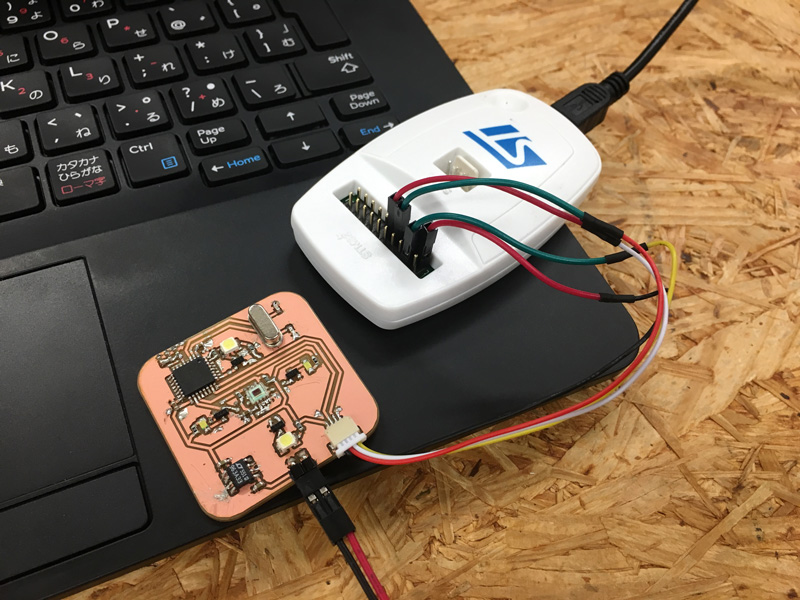

ファームウェアを作成したら、メーカーが提供するデバッガと呼ばれる書き込み機を使用してファームウェアを基板上のマイコンに書き込みます。

5. (必要に応じて)外装の制作

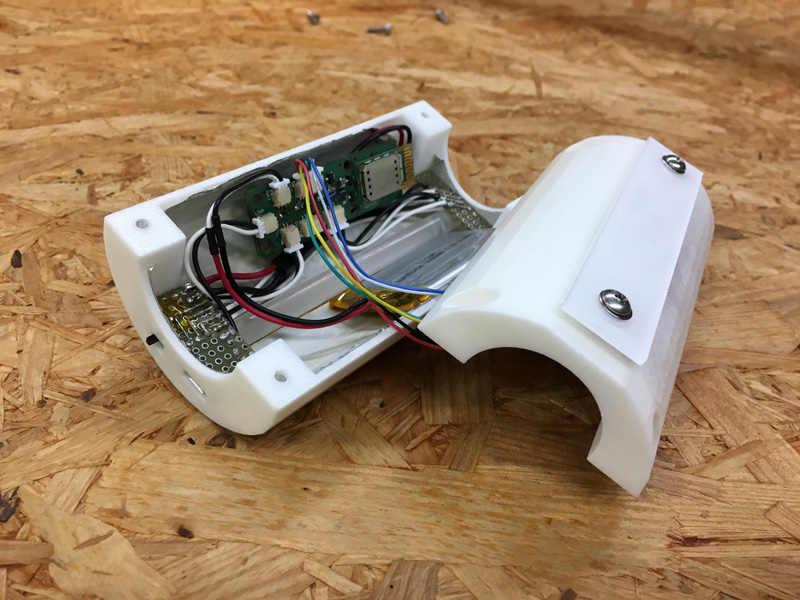

ここまで来たらほぼ完成したようなものですが、制作するハードウェアによっては外装も制作しなければいけない場合があります。

切削加工機を使用して樹脂を削って制作したり、3Dプリンターを使って作ることもありますし、自分で制作する時間がなかったりクオリティを求める時は外部の3Dプリントサービスを利用することもあります。

※画像はスタイロフォームを使って外装の試作をおこなっているところです

下の画像はDIGLOGのものですが、基板に外装がつくと見た目の印象が大きく変わるので、制作のモチベーションもぐっと上がります!

6. 動作確認をして完成

基板とファームウェア(と場合によっては外装)がそろって、最後にきちんと意図した動作をしているかどうか検証をして問題なければようやくハードウェアプロトタイプの完成です!

制作物によっては基板の設計から製造までを丸々外注に出してしまうこともあったりするので、必ずしも今回説明した通りではないのですが、ハードウェアの制作という意味ではおおむねこのような工程で制作がおこなわれます。

ちなみに、上の写真の左側にある基板は現在プロトタイプを重ねながら現在開発中のものなので、詳細はいずれ改めてご紹介できればと思います!

さいごに

今回は簡単にですが、HACKistのハードウェアプロトタイプの制作現場をご紹介しました。

ハードウェアはソフトウェアに比べると形になるまでの道のりが長くて大変だったりするのですが、動いた時完成した時の感動はソフトウェア以上のものがあるように思います。

これまでのHACKistブログはソフトウェア系の記事が多かったですが、HACKistではフィジカルを活かしたハードウェア系作品の制作にも取り組んでいますので、今後はそういったハードウェア系の記事もどんどん上げていきたいと思います。